سیستم اتوماسیون یکپارچه زنجیره فولاد

صنعت فولادی یکی از پایه های اصلی اقتصاد جهانی و موتور محرکه بسیاری از صنایع است. فولاد به دلیل ویژگی های برجسته ای همچون استحکام بالا، دوام طولانی و هزینه تولید نسبتاً پایین، در ساخت و ساز، خودروسازی، صنایع سنگین و بسیاری از صنایع دیگر به طور گسترده ای به کار می رود. اما تولید فولاد فرآیندی پیچیده و چند مرحله ای است که نیاز به دقت، کنترل و بهینه سازی مداوم دارد. یکی از راه حل های مدرن برای افزایش بهره وری و کاهش هزینه های این زنجیره، استفاده از سیستم اتوماسیون یکپارچه زنجیره فولاد است.

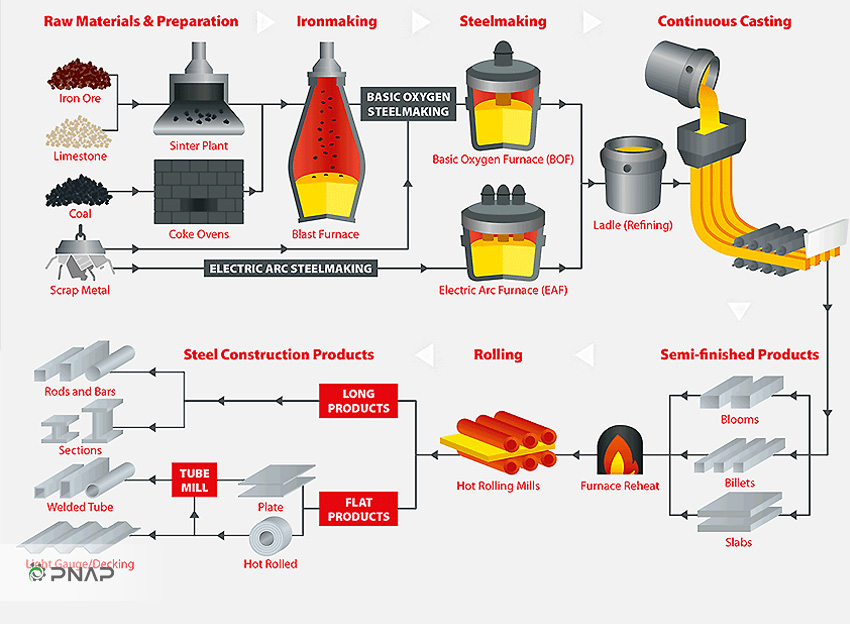

سیستم اتوماسیون یکپارچه زنجیره فولاد راهی برای بهینه سازی خط تولید، از استخراج سنگ آهن تا شکل دهی نهایی محصولات فولادی است. شرکت پناپ به عنوان یکی از پیشروان در زمینه اتوماسیون صنعتی، نقش مهمی در اجرای اتوماسیون در صنعت فولاد ایران دارد و به ویژه در مرحله تولید کنسانتره آهن، نقش کلیدی ایفا می کند.

اهمیت فولاد در اقتصاد جهانی

فولاد یکی از پرمصرف ترین فلزات در سراسر جهان است که حدود 95 درصد از تولیدات فلزی را به خود اختصاص داده است. دلایل مصرف بالای فولاد به وفور یافتن ماده اولیه (آهن)، استحکام بالا، مقاومت در برابر خوردگی و قیمت مناسب آن برمی گردد. این فلز حیاتی از صنایع ساختمانی گرفته تا خودروسازی، ماشین آلات سنگین و حتی لوازم خانگی به کار می رود.

تولید فولاد یک زنجیره پیچیده و چندمرحله ای است که هر مرحله نیاز به مدیریت دقیق و بهینه سازی دارد تا محصول نهایی با بهترین کیفیت و کمترین هزینه تولید شود. از این رو، استفاده از اتوماسیون صنعتی به عنوان راهکاری برای کنترل و نظارت بر این زنجیره مورد توجه قرار گرفته است.

سیستم اتوماسیون یکپارچه زنجیره فولاد چیست؟

سیستم اتوماسیون یکپارچه زنجیره فولاد یک راه حل فناوری پیشرفته است که در آن تمام مراحل تولید فولاد از استخراج سنگ آهن تا تولید نهایی با استفاده از تجهیزات و سیستم های کنترل صنعتی خودکار مدیریت و بهینه سازی می شود. این سیستم ها با کنترل دقیق فرآیندها، کاهش خطاهای انسانی، بهینه سازی مصرف انرژی و مواد اولیه و افزایش بهره وری کارخانه های فولاد، باعث بهبود عملکرد کلی میشوند.

اهمیت پیاده سازی سیستم اتوماسیون یکپارچه زنجیره فولاد

اتوماسیون صنعتی در صنایع فولاد، از بدو پیدایش این فناوری، به دلیل پیچیدگی بالای فرآیندهای تولید و حساسیت عملیات هایی مانند کنترل دما، عملیات حرارتی، کنترل فشار و … مورد توجه قرار گرفته است. هر چه فرآیند تولید پیچیده تر باشد، نیاز به کنترل دقیق تر و مستمرتر وجود دارد. به ویژه در زنجیره تولید فولاد که دارای مراحلی مانند کنسانتره سازی، ذوب، ریخته گری و نورد است، استفاده از اتوماسیون می تواند به صورت چشمگیری مزایای زیر را به ارمغان آورد:

- بهینه سازی فرآیندها: اتوماسیون کمک می کند تا مراحل مختلف تولید با دقت بیشتری انجام شود و کیفیت محصول نهایی ارتقاء یابد.

- کاهش هزینه ها: کنترل هوشمند مصرف انرژی و کاهش ضایعات مواد اولیه، به کاهش هزینه های تولید کمک می کند.

- افزایش بهره وری: استفاده از اتوماسیون باعث می شود فرآیندها به صورت مداوم و بدون وقفه انجام شوند که این موضوع بهره وری تولید را به طور چشمگیری افزایش می دهد.

- کاهش وابستگی به نیروی انسانی متخصص: با وجود سیستم های خودکار، نیاز به دخالت انسان در بسیاری از مراحل کاهش می یابد.

- کاهش هزینه های نگهداری و تعمیرات: با نظارت مستمر و دقیق سیستم های اتوماسیون، مشکلات فنی قبل از بروز خسارت های بزرگ شناسایی و رفع می شوند.

نقش شرکت پناپ در اتوماسیون زنجیره فولاد

شرکت پناپ به عنوان یکی از شرکت های پیشرو به عنوان ارائه دهنده خدمات اتوماسیون صنعتی و طراح سیستم های کنترل DCS ، نقش مهمی در پیاده سازی و اجرای سیستم های اتوماسیون یکپارچه در زنجیره فولاد ایفا می کند. این شرکت با سال ها تجربه و تسلط بر تکنولوژی های روز، پروژه های اتوماسیون متعددی در صنایع معدنی و فولادی به انجام رسانده است. یکی از اصلی ترین مراحل تولید فولاد که پناپ در آن به صورت تخصصی فعالیت می کند، مرحله تولید کنسانتره آهن است.

مراحل زنجیره تولید فولاد

مرحله1- تولید کنسانتره آهن

اولین مرحله در زنجیره تولید فولاد، تولید کنسانتره آهن است. سنگ آهن استخراج شده از معادن، به طور مستقیم قابل استفاده در تولید فولاد نیست و نیاز به فرآوری و پرعیارسازی دارد. در این مرحله، سنگ آهن خرد شده و ناخالصی های آن جدا می شوند. محصول نهایی این فرآیند به صورت کنسانتره آهن است که می تواند به عنوان ماده اولیه برای مراحل بعدی تولید فولاد استفاده شود.

پیچیدگی فرآیند تولید کنسانتره آهن و نیاز به کنترل دقیق در مراحل مختلف، اتوماسیون این فرآیند را ضروری کرده است. شرکت پناپ با طراحی و پیاده سازی سیستم های اتوماسیون پیشرفته، باعث بهینه سازی فرآیند تولید کنسانتره آهن شده و به کارخانه های معدنی و فولادی کمک می کند تا بهره وری بالاتری در این مرحله داشته باشند.

مرحله 2 – تولید آهن

در این مرحله سنگ آهن، آهک و کک را در کوره بلند قرار داده و ذوب می کنند. خروجی این کوره آهن مذاب نام دارد. آهن مذاب هنوز حاوی حدود 4 تا 4.5 درصد ناخالصی هایی مانند کربن است که به نوبه خود فلز را شکننده می کند. بنابراین حذف این ناخالصی ها از آهن مذاب ضروری است. در مرحله بعد این ناخالصی ها از آهن مذاب جدا می شوند.

مرحله 3 – تولید فولاد اولیه

سومین مرحله زنجیره فولاد، تولید فولاد اولیه است. دو روش اصلی برای ساخت فولاد اولیه وجود دارد که عبارتند از:

- ساخت فولاد بر پایه اکسیژن (BOS)

- کوره های آرک الکتریکی (EAF)

در روش BOS ضایعات (بازیافت) فولاد به کوره آهن مذاب اضافه می شود. سپس طبق فرآیند بسمر، فشار اکسیژن اضافه می شود تا ناخالصی ها از آهن مذاب جدا شوند.

در روش EAF، فولاد بازیافتی به همراه آهن مذاب به کوره قوس الکتریکی وارد می شود. سپس تا حدود 1650 درجه سانتیگراد گرم و به فولاد درجه بالاتر تبدیل می شود.

مرحله 4 – ساخت فولاد ثانویه

در مرحله بعد، ترکیبات فولاد مذاب تازه تشکیل شده باید تنظیم شود تا ترکیب فولاد استاندارد ایجاد شود. این کار با دستکاری دمایی (عملیات حرارتی) و یا حذف عناصر خاص انجام می شود. این مرحله شامل فرآیندهایی مانند گاز زدایی، هم زدن، تزریق حباب آرگون و … است.

مرحله 5 – ریخته گری

پنجمین مرحله زنجیره فولاد، ریخته گری فولاد مذاب تولید شده است. در این مرحله فولاد مذاب خالص شده را در قالب های خنک کننده می ریزند. این قالب های به سرعت خنک می شوند. پس از سرد شدن فولاد ریخته گری شده، بسته به کاربرد و نیاز قالب ها را به طول دلخواه برش می دهند. به عنوان مثال اسلب برای تولید ورق، بلومز برای تولید تیرآهن و بیلت برای تولید مصنوعات بلند مانند سیم ها استفاده می شود.

مرحله 6 – شکل دهی اولیه

در این مرحله اسلب ها و بیلت ها معمولاً به روش نورد گرم به اشکال مختلف تبدیل می شوند. سپس محصولات نورد گرم، به شکل ورق، شمش های بلند، لوله های بدون درز و محصولات ویژه برای آخرین مرحله پردازش آماده می شوند.

مرحله 7- فرآیند ساخت و شکل دهی نهایی

در آخرین مرحله زنجیره فولاد، از انواع تکنیکهای شکلدهی ثانویه از جمله ماشینکاری، اتصال و پوشش دادن استفاده می شود تا محصولات با شکلها و ویژگیهای مورد نیاز تولید شوند. خروجی آخرین مرحله زنجیره، به عنوان مواد اولیه صنایع مختلف مورد استفاده قرار می گیرد.

نتیجه گیری

استفاده از سیستم اتوماسیون یکپارچه زنجیره فولاد در هر مرحله از تولید، نه تنها بهره وری را افزایش می دهد، بلکه باعث کاهش هزینه ها، افزایش کیفیت و بهبود عملکرد کلی کارخانههای فولاد می شود. شرکت پناپ با تجربه و دانش عمیق در زمینه اتوماسیون صنعتی، به ویژه در مرحله تولید کنسانتره آهن، آماده است تا راهکارهای نوآورانه خود را برای افزایش بهره وری صنایع فولاد ارائه دهد. برای کسب اطلاعات بیشتر و مشاوره تخصصی، همین حالا با کارشناسان پناپ تماس بگیرید.